MGP 1

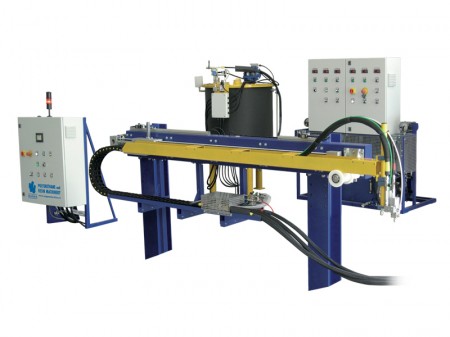

Impianto per spruzzo e colata di adesivi e schiume bicomponenti

L’impianto MGP1 è strutturato con criterio modulare abbinando stoccaggio, dosaggio ed automazione nell’erogazione del prodotto. Il lay-out dell’impianto è studiato per soddisfare le esigenze specifiche del cliente in funzione del campo d’impiego e del tipo di materie prime utilizzate. Con l’MGP1 è possibile erogare adesivi, schiume rigide e flessibili, compatti rigidi o elastomerici. In base al modello l’attrezzatura dosa, miscela ed eroga ad alta o bassa pressione, adottando teste di miscelazione autopulenti o con lavaggio. Magmamacchine istruisce direttamente il personale addetto all’attrezzatura per l’uso e la manutenzione trasferendo il know-how necessario.

TESTA DI MISCELAZIONE AMG

Sull’impianto la testa di miscelazione standard è la AMG [1] che è un’autopulente ad aria, con la possibilità di utilizzare dei liquidi per il lavaggio della camera di miscelazione. Con speciali adattatori si erogano prodotti per spruzzo o per colata utilizzando, in questo caso, un erogatore a pioggia multiforo scomponibile [2]. Il sistema di apertura/chiusura della testa di miscelazione è pneumatico e comandato in automatico da sequenze predeterminate. La camera di miscelazione e il relativo blocchetto con le tenute sono facilmente sostituibili perché vincolati al corpo testa con un sistema a baionetta; ciò favorisce la manutenzione e riduce al minimo il fermo macchina durante la lavorazione.

MOVIMENTAZIONE E POMPANTI

Le pompe volumetriche [3] sono ad alta pressione con la possibilità di variare il rapporto di miscelazione. Il movimento delle pompe è oleodinamico così da raggiungere pressioni elevate. Per alcune esecuzioni si utilizzano sistemi di dosaggio ad ingranaggi, spesso con trattamenti speciali di indurimento interni per prodotti particolarmente caricati.

AUTOMAZIONE E SICUREZZA

Il pannello di controllo monta tutti i dispositivi per fermare la lavorazione in caso di anomalia in modo da proteggere la macchina e l’operatore. Tramite il pannello operatore touch-screen [4] si gestiscono i parametri di lavoro ed il controllo dell’impianto. Sono forniti software dedicati all’applicazione del cliente con ricette e specifiche di produzione variabili: velocità, portate resine, tempi di ciclo macchina. La testa di erogazione è movimentata con guide lineari [5] con velocità di reciprocazione sino ai 2 m/sec.

STOCCAGGIO E TERMOSTATAZIONE

I serbatoi di reparto [6] mantengono la temperatura di lavoro tramite un sistema di riscaldamento (raffreddamento su richiesta) e agitazione. Il riscaldamento dei componenti sulla macchina può essere effettuato tramite degli scambiatori di calore in linea mentre per le tubazioni si utilizza un sistema elettrico a bassa tensione. Sul quadro elettrico sono installati tutti i dispositivi per la gestione delle temperature dei singoli componenti.

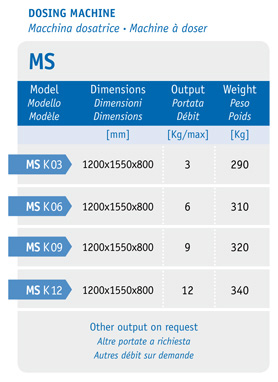

DATI TECNICI

VIDEO

APPLICAZIONE COLLA A SPRUZZO SU PANNELLI IN DISCONTINUO

IMPIANTO MGP1 PER ORMA MACCHINE

INCOLLAGGIO PANNELLI ISOTERMICI PER CAMION