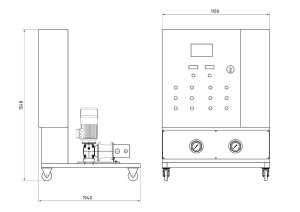

MP-TR

Macchina per la miscelazione di resine bicomponenti caricate

La macchina MP TR è nata dopo molteplici test e collaudi direttamente sulla linea di produzione. Si è arrivati così ad avere una tecnologia ed un know-how notevole che la rendono punto di riferimento nel settore della miscelazione ed erogazione di resine bicomponenti caricate anche sottovuoto. Rispetto al sistema tradizionale, che prevede la preparazione di batch, la resinatura in continuo ha dato risultati di laboratorio qualitativamente superiori con il vantaggio di avere una disponibilità immediata e ininterrotta di prodotto miscelato.

TESTA DI MISCELAZIONE DMG 442

La MP TR monta una testa a ricircolo in modo da avere il prodotto con portata, rapporto e viscosità perfettamente stabilizzate che permettono dei tempi di reazione delle resine costanti nel tempo. Lo standard prevede un sistema di miscelazione dinamico con tolleranze idonee a evitare intasamenti dovuti alle cariche presenti nei prodotti. La pressione raggiungibile nel miscelatore raggiunge i 40 bar in modo da non avere alcun problema se si eroga in campana sottovuoto [1].

DOSAGGIO ED EROGAZIONE

Il sistema prevede il dosaggio e l’erogazione tramite pompe rotative [2] sottoposte ad uno speciale trattamento di indurimento, effettuato appositamente per poter lavorare con materiali caricati. L’alta portata raggiungibile in erogazione permette di ottenere tempi di esecuzione del lavoro molto brevi. L’impianto è dimensionato per poter lavorare in media pressione, si ha così anche l’opportunità di poter effettuare lavorazioni di iniezione del materiale negli stampi. La manutenzione viene ridotta al minimo e non sono più necessari i periodici fermi dell’impianto per la pulizia dei serbatoi di miscelazione che serviranno esclusivamente per riscaldare e degasare i materiali utilizzati.

PANNELLO DI CONTROLLO

La gestione di tutto l’impianto è affidata ad un PLC che provvede a garantirne un perfetto funzionamento L’interfaccia di gestione del software è data da un Pannello Operatore a colori del tipo touch-screen [3] il quale ha anche la funzione di memorizzazione delle ricette di colata. La regolazione dei giri di ogni pompa viene effettuata in automatico tramite l’impostazione sul PLC, che riceve un segnale costante da un flussimetro posto su ogni linea [4], e provvede alla gestione del rapporto e della portata in tempo reale agendo sull’inverter del rispettivo motore. Il software dedicato permette il controllo costante del corretto rapporto di miscelazione durante la colata, e delle pressioni di esercizio bloccando l’erogazione nel caso di anomalia.